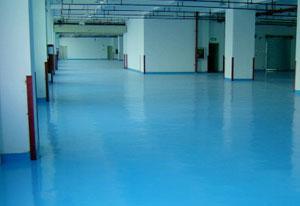

环氧地坪以其优异的耐磨性、耐腐蚀性、美观性和易于清洁的特性,广泛应用于工业厂房、停车场、仓库、医院、实验室等各类场所。其施工质量直接影响地坪的使用寿命和性能表现,因此,严格遵循科学的施工工艺至关重要。以下将系统介绍环氧地坪涂装工程的标准化施工流程与关键工艺要点。

一、施工前准备

- 环境评估:施工前需检测施工现场的环境温度、湿度及基层状况。通常要求环境温度在5℃-35℃之间,空气相对湿度低于85%,并确保基层含水率符合要求(通常需低于8%)。

- 基层处理(基面处理):这是整个地坪工程的基础,至关重要。

- 清洁:彻底清除基层表面的油污、蜡渍、化学溶剂等污染物。

- 打磨/喷砂:使用专业研磨机对基层进行整体打磨或喷砂处理,目的是去除表面浮浆、松散层,并形成均匀粗糙的表面,以增强涂层附着力。

- 修补:对地面存在的裂缝、坑洞、凹陷等缺陷,采用专用环氧砂浆或腻子进行填补、找平。

- 清洁除尘:处理完毕后,必须使用工业吸尘器彻底清除所有灰尘和颗粒,确保基层坚实、平整、干燥、洁净。

二、底涂施工

- 目的:封闭基层毛细孔,增强基层强度,并作为中间涂层与基层之间的强力粘结层。

- 工艺:将环氧底漆主剂与固化剂按指定比例混合,充分搅拌均匀。采用滚筒或刮涂的方式均匀涂布于处理好的基面上。要求渗透充分、涂布均匀,无遗漏。待其完全固化(通常需8-12小时,视环境而定)后方可进行下一道工序。

三、中涂施工

- 目的:增厚涂层体系,提高地坪的整体强度、抗压性和耐磨性,并进一步找平地面。

- 工艺:

- 砂浆层:将环氧中涂主剂、固化剂与适量石英砂混合,搅拌均匀,用镘刀进行刮涂。此层能有效提升抗压和抗冲击性能。

- 腻子层:待砂浆层固化后,可能需要进行打磨、清洁。随后将环氧中涂主剂、固化剂与细石英粉或腻子粉混合,搅拌均匀后刮涂,用于填补砂浆层可能存在的孔隙,使地面更加致密平整。每层中涂施工后都需充分固化。

四、面涂施工

- 目的:提供最终的使用表面,决定地坪的装饰效果、耐化学性、耐磨性和洁净度。

- 工艺:

- 准备:在施工前,需确保中涂层已完全固化且表面洁净无尘。必要时进行精细打磨和清洁。

- 涂布:将环氧面漆主剂与固化剂按严格比例混合,充分搅拌后静置消泡。可采用滚筒滚涂、镘刀镘涂或喷涂的方式。要求涂布均匀,无漏涂、无气泡、无接痕。

- 自流平面涂:对于要求高度平整、镜面效果的区域,常采用环氧自流平面漆。将材料混合搅拌后,倾倒在地面上,用专用齿刮板辅助流平,材料依靠自身流动性形成平整光滑的表面。

五、养护与验收

- 养护:面涂层施工完成后,需进入养护期。在规定的固化时间内(通常24-48小时内可上人,72小时后可承受轻载,完全固化需7天以上),禁止人员行走或堆放重物,避免水或其他溶液浸润表面。

- 验收:养护期满后,可依据设计要求和相关标准进行验收。主要检查项目包括:表面是否平整、光亮、颜色均匀;有无气泡、起皱、脱层、龟裂等缺陷;涂层厚度是否达标;各项物理化学性能是否满足要求。

****

环氧地坪涂装工程是一项系统性工程,其质量“三分材料,七分施工”。从基层处理到底、中、面涂的每一道工序,都需严谨操作,严格控制材料配比、环境条件和施工间隔。只有遵循科学规范的施工工艺,才能打造出性能卓越、持久耐用的高品质环氧地坪。